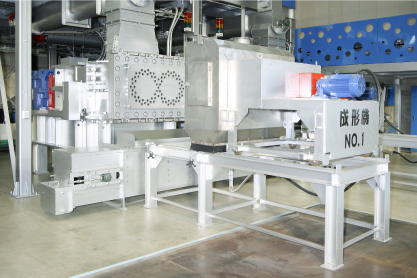

搬入されたすべての廃棄物を徹底的に選別し、塩素濃度の少ない廃プラスチックのみに厳選しています。3台の成形機にて最大24H稼働を行い、生産効率を高めてきました。

当社のRPF工場の最大の強みは、海外製の大型破砕機の能力の高さ に加え、社内に専属のメンテナンスチームを抱えていること、大型モーターから減速機、オーリングに至るまで豊富な スペアパーツ在庫を持っていることです。

また計画的なメンテナンス及び突発的な故障に対しても迅速に対応ができるシステムになっていることです。 したがってRPFの計画的な生産及び工場出荷が可能と なり、RPFを燃料として購入していらっしゃるお客様の安心と信頼を得る結果になっています。

RPF(Refuse Paper & Plastic Fuel)とは、主にマテリアルリサイクルが困難なプラスチック、古紙、廃木材などを原材料とする固形燃料です。

石炭やコークスなどの化石燃料の代替燃料として製紙業界・鉄鋼業界で多く使われています。

近年では、発電事業の燃料として、また地球温暖化防止に向けてのCO2削減になる点で注目を集めています。

RPF製造では、原料となる廃プラスチック類を事前に蛍光X線分析装置で含有塩素濃度を測定し、RPFの品質に影響を及ぼす恐れのある塩素濃度の高い廃プラスチック類は、選別時に取り除かれます。

さらに、製造されたRPFは、メッシュボックスパレット取りの場合、上、中、下層の3ヶ、コンベア排出の場合は、15分間で2ヶをサンプル採取し、最終含有塩素濃度分析を行った結果、合格したパレットのRPFだけが出荷されます。

パレットには、各ボックス毎に製造日時、管理NO.が記入されており、万全の管理体制で行っています。

お客様の工場見学等にて評価を頂いていますのが、当社の製造ラインにおける防火システムです。

以前、弊社も火災事故を起こし、お客様に多大なご迷惑をお掛け致しました。

従って2度とそのような火災事故を起こさない様に様々な防火装置及びシステムを取り入れています。

スプリンクラーは破砕機内、コンベアシステム内に設置しています。

スプリンクラーヘッドは感熱タイプですが、

一部は強制的に散水できるように改善しています。

ライター程度の炎でも瞬時にキャッチし全ラインの機械を止めて

延焼を防止し、そして各担当者に緊急メールが自動発信されます。

地下ピット及び供給タンク内等、ガスの発生時に滞留しやすい場所に

設置しています。

ライン制御室近辺の火災発生の場合、

ライン停止させることが難しいことから

事務所及び出入り口に緊急非常停止ボタンを設置しました。